河南智能制造耐磨防磨立足郑州,作为水冷壁防磨行业技术人才集中地,根据水冷壁导流板防磨行业20年的经验沉淀,智能制造耐磨防磨新一代CFB锅炉水冷壁防磨技术基于EVI模型的数学建模和动态仿真,根据炉子颗粒的分布特点、燃料特性、烟气速度、温度、物料循环方式、二次风高度、风量配比等运行情况,同时对流场及磨损趋势做出精确诊断后做出定制化设计方案,定制防磨方案不影响锅炉蒸发量、不改变气温,并能起到主动防磨作用从根本上治理磨损,使CFB锅炉垂直水冷壁耐磨寿命轻松超越3年以上,达到少停炉、安全行炉的增效目的。

水冷壁磨损问题是困扰锅炉安全运行的主要问题,若不采取防磨措施或措施不当,水冷壁磨损将会日趋严重,爆管停炉的事故频发,严重影响电厂的安全、稳定和经济运行。

智能制造耐磨防磨研究院研讨了循环流化床锅炉水冷壁防磨的技术措施,以期改善水冷壁管抗磨和防磨效果,尽可能地避免爆管停炉异常。

一、锅炉水冷壁防磨损的必要性

目前,循环流化床锅炉使用的燃料为多配煤,灰分高且石灰石炉内脱硫,燃料烟煤含量较多,该煤种因挥发分高,容易燃烧,在炉膛下部的燃烧份额比较大,烧该煤种,锅炉总风量相对较大,甚至有的锅炉大风量也不一定能带满负荷,风量大必然加大磨损;炉内石灰石脱硫,在目前国家环保形势比较严的情况下,钙硫比一般控制较高,进一步加大了炉内物料浓度,使磨损加大,在高风量和高物料浓度下,炉膛水冷壁管磨损成为必然。

锅炉水冷壁管磨损一直是锅炉普遍存在的严重问题,由于严重的磨损,甚至使一些锅炉用户的连续运行时间很难突破一两个月,是锅炉用户较为头疼的难题,它的直接危害主要表现在:

(1)使管壁整体或局部减薄,形成严重的安全隐患,造成局部或大面积管壁更换,增加了工作量,并给用户造成很大的经济损失;

(2)发生水冷壁突发性爆管事故,造成紧急停炉抢修,不仅打乱了用户的正常生成秩序,还直接影响企业效益。

水冷壁的磨损较终会导致爆管,现在运行的循环流化床锅炉机组中因水冷壁磨损泄露被迫停炉的次数占锅炉总停炉次数的40%以上,是各循环流化床锅炉用户较为头疼的难题,发生水冷壁突发性爆管事故,不仅造成紧急停炉抢修,打乱了正常的生产秩序,直接影响企业效益,因此水冷壁防磨非常必要。

二、循环流化床锅炉水冷壁磨损原理

循环流化床锅炉炉膛中存在一个高浓度、沿水冷壁向下流动的边壁灰流区,水冷壁的均匀磨损主要是由向下流动的灰粒磨损所致,大量颗粒贴壁下流,且速度越来越快、浓度越来越高。对循环流化床锅炉边壁灰流区内颗粒下降流速的测量结果:在炉膛上部,边壁灰流内颗粒下降流速不足2m/s;卫燃带过渡区位置附近,边壁灰流区内颗粒的下降流速高达8m/s左右。

实践表明:边壁灰流区内颗粒下降流速在3.0m/s以下时,水冷壁管的磨损比较轻微;边壁灰流区内颗粒下降流速在4.5m/s以上时,水冷壁管的磨损明显加强。

炉膛水冷壁常见的磨损为高速的灰粒子冲刷碰撞而引起的管子减薄,根据有关资料,磨损量与颗粒速度的3.3次方成正比,并随灰粒子的浓度增大而增大,从理论上讲,降低磨损应从降低颗粒流速、减小灰粒子浓度和减小粒子的颗粒直径入手。循环流化床锅炉炉膛中存在一个高浓度、沿水冷壁向下流动的边壁灰流区,水冷壁的均匀磨损主要是由向下流动的灰粒磨损所致,炉膛中心区的灰浓度从上到下有很大降低,但稳定的边壁灰流区向下流动的灰浓度接近于较大浓度往下流动,而水冷壁的磨损主要是由边壁区的颗粒引起的,因此要降低灰浓度必须破坏其稳定的边壁灰流区。

三、选择防磨方法

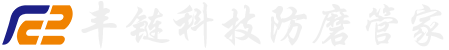

3.1 超音速电弧喷涂

目前使用量较多的防磨措施有一定效果,但也有不少弊端,连续使用时间在一年以内,周期内会出现局部脱落、起皮等现象,导致局部磨损加剧,特别是炉膛四角的水冷壁管,使用周期在半年以内,这种磨损不平衡的特点使防磨难度比较大,每次更换水冷壁管,一般都是四个角的。

3.2 防磨瓦

防磨瓦在局部磨损时可以起到一定的作用,但容易变形脱落,一旦变形脱落,就会造成磨损加剧,同时在防磨瓦顶部因为有凸台,会形成漩涡,仍然有磨损。

3.3 蓝泥带、防磨涂料

这种方式是一种典型的被动措施,就是哪儿出现磨损,用耐火料或涂料将该部位遮盖,不但减少受热面,而且因顶部边沿有凸台导致磨损面积扩大。

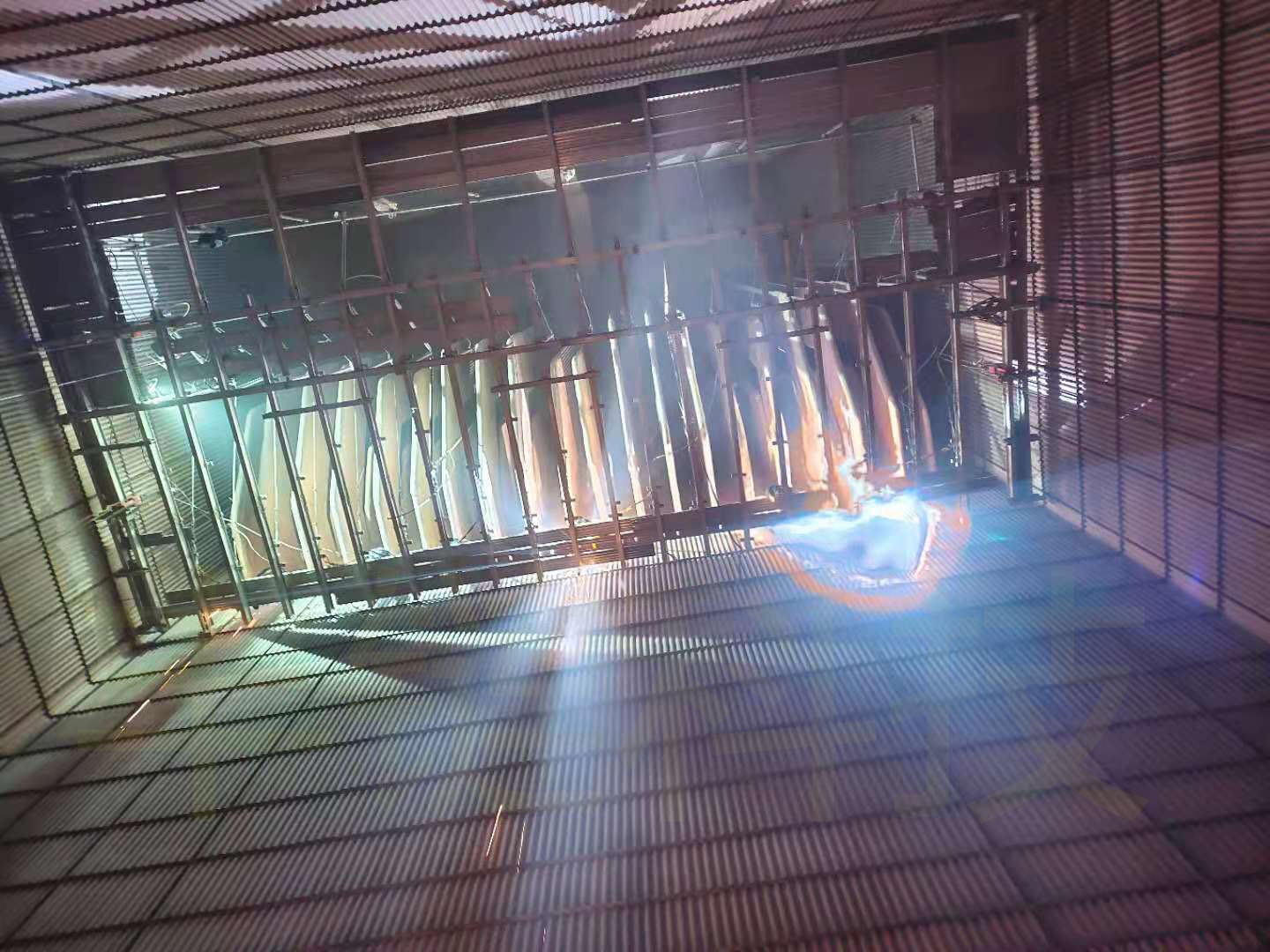

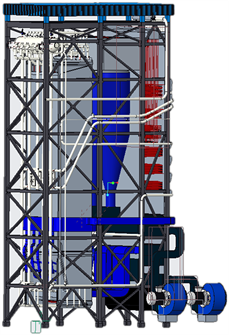

3.4 防磨梁、智能制造耐磨防磨导流防磨隔板

目前在被动防磨方面,防磨梁、导流防磨隔板防磨效果被公认是较好的,原理也一样,但防磨梁因为覆盖了大量受热面而不被看好,同时对于烧煤泥和炉内脱硫的锅炉防磨梁在实践上是行不通的,防磨梁一般做7~8道,从下做到顶,这导致了壁流灰都改向聚到了炉膛中部,沿水冷壁向下到炉床的灰量减少,炉床向上携带热量的能力减弱,炉膛上部温度降低,石灰石的加入使循环灰量更大,当炉膛内物料浓度高到一定程度,形成的颗粒团会越来越大,当风量无法克服颗粒团的重力时,锅炉将无法正常运行。

智能制造耐磨防磨导流防磨隔板的防磨理念与防磨梁有所不同,根据统计,绝大多数炉膛水冷壁的磨损集中在密相区,也就是卫燃带向上3~4米区域内,再向上部由于灰量明显减少且颗粒比较细,贴壁灰流速度也不快,磨损比较轻微,不需要进行防护,智能制造耐磨防磨导流防磨隔板一般只针对卫燃带向上3~4米区域进行重点防护,即可确保锅炉稳定长周期运行。

目前部分电厂做的垂直于水冷壁的防磨平台,也能起到一定的防磨效果,循环灰贴壁下落到水冷壁防磨板上部堆积,形成约45°的堆积角,剩余循环灰沿坡面下滑,避免冲刷水冷壁管,达到减小磨损的目的。在水冷壁防磨板上部过渡区内,由自然下落的循环灰在防磨板上形成斜坡,称为“软着陆”区域,由于沿壁面下流的固体物料与炉内向上运动的固体物料运动方向相反,在局部很容易产生涡旋流,使循环灰堆积角减小,“软着陆”区细颗粒较少,大颗粒偏多,导致“软着陆”效果欠佳,沿炉膛壁面下流的固体物料在交界区域产生流动方向的改变,因而对水冷壁管很容易产生冲刷磨损。河南智能制造耐磨防磨设计开发的具有一定仰角的防磨隔板,成功解决了循环灰“软着陆”区细颗粒较少的情况,使锅炉的防磨更彻底。

该技术方案优点是多层主动阻挡贴壁灰流,可逐级降低贴壁灰流速和浓度,因而大大降低了贴壁灰流对管壁的磨损,延长了水冷壁的使用周期。此防磨措施与喷涂等方法相比具有成本低、解决水冷壁防磨更彻底的特点,此方法也可方便地用于早期的循环流化床锅炉的改造,不受耐磨材料处是否让管和平滑的限制,还可以用于炉膛中部局部凸起位置的防磨。对于局部磨损严重的锅炉,在防磨隔板防磨的基础上,可结合超音速电弧喷涂,进行组合防磨。

4 结语

综合以上水冷壁防磨的技术方案分析,加装智能制造耐磨防磨导流防磨隔板有其一定的技术优势。加装此防磨结构防磨隔板后,可以做到:三年内防护区内水冷壁磨损值不超0.3mm,无变形、脱落,对减轻炉膛内水冷壁的磨损,比单纯喷涂效果更为明显,而且比喷涂技术有更长的使用寿命。

从经济性方面来看,智能制造耐磨防磨导流防磨隔板技术比单纯喷涂技术在降低投资成本及避免间接经济损失方面均占有明显的优势。