锅炉黑体增效节能技术:有效解决锅炉运行中安全与节能的诸多问题

●提高锅炉运行安全性:有效解决锅炉结焦,减少水冷壁管屏吹灰磨损,大幅延缓水冷壁高温腐蚀,延长了锅炉运行寿命。

●提升锅炉运行经济性:提高煤粉燃尽程度,优化锅炉换热分配,显著降低减温水量,解决主再热汽欠温,提高了运行效率。

●拓展掺烧掺配空间:提高锅炉运行安全性,进一步拓展锅炉对燃用煤种的适应性,为燃煤经济采购模型提供技术平台,降低燃煤采购成本,提升企业经济效益。

●为工业企业节能减排服务:抑制氮氧化物生成,降低供电煤耗,助力企业实现节能减排的目标,提升企业核心竞争力。

锅炉黑体安全提效技术以零缺陷为基础,具有不可替代、独具领域和投资回收期短的优势,为电力企业锅炉安全与经济运行提供较佳解决方案和技术支持,为落实《煤电节能减排升级与改造行动计划(2014-2020年)》(发改能源〔2014〕2093号)提供技术支撑。

●零缺陷:法耳迈特黑体安全提效技术以特种非金属材料涂层形式实现,黏附牢固,热膨胀系数与钢材接近,不易脱落;材料无腐蚀、无辐射、无污染;实施后不会引发各管壁壁温超标,满足对脱硝装置入口烟温的需要。

●不可替代:法耳迈特黑体安全提效技术是当前锅炉受热面优化领域中唯一的成熟应用技术,已取得国家权威的锅炉性能试验机构的检测报告,具有该项技术发明专利和多项实用新型专利。

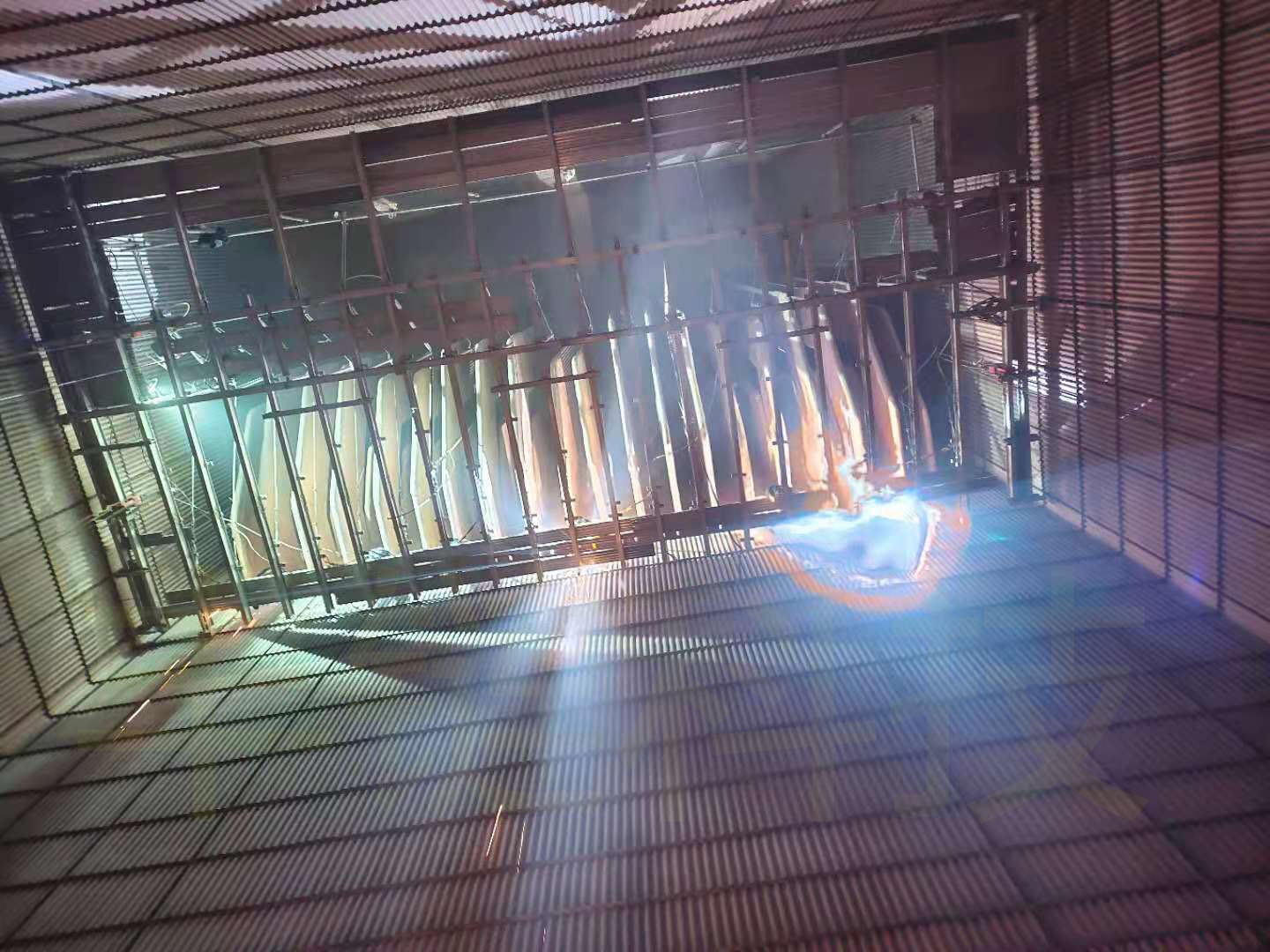

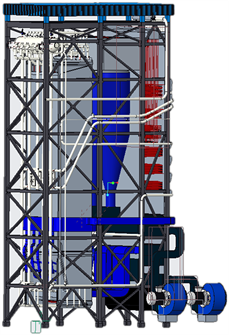

●独具领域:技术实施不改变锅炉本体水汽循环流程、锅炉受热面材质和面积,是优化锅炉受热面换热分配和防止锅炉结焦等系列问题的专业领域技术。

●投资回收期短:投资小,收益高,具有良好的经济优越性。

锅炉黑体增效节能技术原理

a) 防止结焦

防止结焦的原则是消除产生结焦的基本条件。锅炉深度增效技术是在水冷壁表面涂覆涂层,涂层的化学稳定性好且与金属基体紧密结合,以达到抗热震要求;涂层材料经纳米改性加工后具有表面能小的特性,使得焦粒很难黏附,防止了水冷壁涂层的沾污,即使产生少量结焦,也会因纳米材料的自清洁特性,在焦块较小时自行脱落,不会形成大块的结焦。同时由于材料导热系数很低(仅为钢的百分之一左右),熔融的灰粒接触涂层表面时放热缓慢,不易凝结成焦。

涂层同时提高水冷壁的吸热量,相应降低炉膛出口烟温,有效减轻或避免炉膛上部及水平烟道内受热面的结焦。

b) 优化传热

传热学认为:物体的黑度越大,对辐射电磁波的吸收率就越大。通常水冷壁的黑度在0.7左右,深度增效节能技术的涂层黑度为0.93,因而能更有效地吸收辐射电磁波并使其转化为热能。水冷壁是以辐射换热为主的换热部件,改变其黑度会增加水冷壁的换热量,降低炉膛出口烟温,可降低主、再热器减温水量和排烟温度。

针对再热汽欠温,利用高热阻材料,减少水冷壁或过热器换热,增加再热器换热,达到重新分配锅炉各受热面换热,使再热汽温达到额定值,进而提高机组效率。

c) 强化燃烧

光谱学研究证实:物质(原子或分子)具有对电磁波选择性吸收的特性。水冷壁改造后,涂层辐射回炉膛的电磁波已不同于原水冷壁的辐射电磁波,具有涂层特性的电磁波改变后不易被炉膛烟气中的三原子气体(CO2和H2O)吸收,电磁波的能量更多被煤中以碳、氢元素为主构成的有机质所吸收,因此涂层的辐射特性增强了对煤粉颗粒的加热作用,使其燃烧过程发生了有益的变化,表现在:

●提高加热速率,使挥发分析出的更快,使着火加快、燃烧加剧,有利于燃烧的充分进行,煤粉颗粒的燃烧更完全、彻底。

●提高煤粉颗粒的温度,使挥发分析出的更彻底,增大煤粉颗粒的内孔结构,增大比表面积,使之更易吸附氧气,加快碳的氧化反应,使煤粉颗粒的燃烧更加充分。

d) 减少管屏吹灰磨损

一是通过提高辐射换热,降低截面热负荷,减少或消除烟气中熔融灰渣的形成;二是因材料的低导热特性,消除融化灰渣在受热面上快速放热引起粘结;三是涂层材料的高清洁性,涂层粘附灰渣后在重力作用下自行脱落,有效解决水冷壁结渣、结焦和积灰,保持水冷壁炉侧外表面的清洁,达到取消吹灰器或减少吹灰频次目的。

e) 解决水冷壁区域高温腐蚀

在高温腐蚀区域炉膛水冷壁外表面喷涂法耳迈特材料,该材料以特种非金属材料涂层形式实现,该涂层可有效将高温烟气与水冷壁金属隔离,达到消除水冷壁高温腐蚀目的。

f) 抑制氮氧化物生成

在水冷壁喷涂高黑度材料,增加水冷壁辐射换热,降低炉膛氧化性区域温度,避开游离氮的氧化活性温度区。

典型案例简要:

600MW-660MW等级:

神华国能宁夏鸳鸯湖电厂#2号炉:2015年4月完成施工,经修前修后,660MW工况下,喷涂后锅炉效率较喷涂前提高0.34个百分点,影响供电煤耗降低1.11g/kwh;喷涂后再热器减温水量减少34.3t/h,影响供电煤耗降低1.21g/kwh。锅炉经过喷涂改造后,供电煤耗累计降低2.32g/kwh以上,标煤单价和机组年供电量分别按400元/t、32亿kwh计算,每年减少燃煤采购成本296.96万元,喷涂中标价为450万元,预计1.52年收回成本。目前,鸳鸯湖电厂#1炉的2016年立项工作正在进行中。大唐贵州发耳电厂#2号炉:2014年10月已完成施工。

300MW等级:

1、大唐哈尔滨第一热电厂#2号炉:2012年7月进行了全炉膛喷涂,经黑龙江省电力监督检测中心测试表明,改造后锅炉热效率提高了1.07~1.14%,节能效果显著。结焦问题得到了彻底地的解决,在由烟煤改为全烧褐煤的条件下,已不再使用除焦剂。

2、大唐哈尔滨第一热电厂#1号炉:节能改造2013年4月份完成,进行了锅炉效率对比测试,在70%、80%和90%负荷下,热效率值分别提高0.71、0.83和0.92个百分点。同时有减少减温水量的明显效果。项目获评大唐集团科技进步奖,技术负责人获得“全国电力职工个人创新奖”。

3、大唐西固热电有限公司#2号炉:工程于2013年9月下旬完成,电厂对效果的评价为“立竿见影”:结焦问题彻底消除、减温水量显著降低、排烟温度大幅下降。经对比测试证实,降低供电煤耗3.84gce/kWh。目前该厂的#1号炉已签订黑体喷涂施工合同,正在安排2015年的检修期实施。

4、国电江西九江电厂#6号炉:工程已于2015年5月完成施工,修后试验表明:C修后,350MW负荷下,锅炉效率较C修前提高了0.82个百分点;C修后,280MW负荷下,锅炉效率较C修前提高了1.12个百分点;C修后,165MW负荷下,锅炉效率较C修前提高了0.86个百分点。

420 t/h:

1、粤电集团粤泷发电有限责任公司#1号炉:2010年5月完成改造,经南方电网电科院(运行3个月、7个月)和西安热工院(运行14个月)的多次检测,锅炉热效率提高幅度长期达1.72~2.62%。原有的结焦严重的状况完全消除。

2、东方希望集团包头稀铝自备电厂#4号炉:2013年4月进行改造,在长达12个月的长周期、超负荷运行条件下:a.实现节约标煤1.4万吨;b.增大20%煨煤掺烧比例;c.提高锅炉出力8.7%。该厂认为:“这项改造的综合效益超过千万元”。

服务特点

定制式技术方案:这项技术紧紧结合锅炉运行中存在的安全问题和参数偏差定制技术方案,以期达到消除安全隐患、纠正参数偏差,提高安全性和经济性的目的。为此我们将为派销售工程师进行现场调研,分析锅炉存在的问题,提交技术方案,并向用户承诺合理的技改效果。

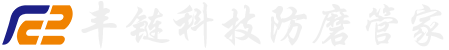

施工安全快捷:不改变锅炉任何部件和结构,仅需很短的施工时间。在连续施工的情况下,300MW机组锅炉可在7天内完成,600MW机组锅炉可在10天内完成。

效果评价可行:对电力行业在役的大部分机组,表计数据就能提供各项评价指标,反映出技改前后的实际变化;可依照电厂普遍进行的小指标竞赛考核记录,量化统计出实际的节能成效。同时,在准备好相近的燃煤和组织好相同运行工况条件下,能满足准确测试的要求。

降低客户风险:为促进这项新技术的推广应用,我们制定了后评价的服务策略。即在有技术需求的情况下,通过修前诊断,制定出具体的施工方案,先进行技改服务,待改造效果测试合格、达到验收要求后,客户再支付相应费用。保证客户得到零风险的优质服务。

上述内容摘自网络,有相关技术及方案需求,详询智能制造耐磨防磨研究院黄工:15890006029.